ทำความเข้าใจเครื่อง CNC

นับตั้งแต่เครื่อง CNC หรือ Computer Numerical Control ขึ้นมามีบทตั้งแต่ปีค.ศ. 1960 เป็นต้นมา และกลายเป็นที่นิยมมากขึ้นเรื่อย ๆ ในวงการอุตสาหกรรมการผลิต จนมีการพัฒนาออกมาใช้กันอย่างกว้างขวางและหลากหลายทั้งเครื่อง CNC ขนาดใหญ่และเครื่อง CNC ขนาดเล็ก เพื่ออำนวยความสะดวกในกระบวนการผลิตได้เป็นอย่างดี บทความนี้จะมาสรุปเกี่ยวกับหลักการทำงานและประเภทของเครื่องจักรชนิดนี้ที่ถูกนำมาใช้ในกระบวนการผลิตมากที่สุดในปัจจุบัน

เครื่อง CNC คืออะไร?

เครื่อง CNC คือ เครื่องจักรกลที่ใช้ผลิตหรือขึ้นรูปชิ้นงานที่มีมาตรฐานสูง ผ่านระบบการโปรแกรมคอมพิวเตอร์ ที่ช่วยควบคุมการทำงานของเครื่องซีเอ็นซีในขั้นตอนต่าง ๆ อย่างอัตโนมัติ แทนการใช้แรงงานคนควบคุมเครื่อง การควบคุมเครื่องซีเอ็นซี แบ่งออกได้เป็น 2 ส่วน คือ

- ระบบควบคุมการเคลื่อน (Movement)

- ระบบควบคุมความเร็วของการเคลื่อนที่ (Speed)

หลักการทำงานของเครื่อง CNC

เครื่อง CNC มีระบบควบคุมที่ป้อนข้อมูลโปรแกรมคอมพิวเตอร์ของเครื่องผ่านแผงคีย์บอร์ด / แป้นพิมพ์ (Key Board) หรือเทปแม่เหล็ก (Magnetic Tape) เมื่อระบบควบคุมอ่านโปรแกรม และนำข้อมูลไปควบคุมการทำงานเครื่องจักรกล โดยอาศัยมอเตอร์ป้อน (Feed Motor) เพื่อให้แท่นเลื่อนเคลื่อนที่ตามคำสั่ง เช่น เครื่อง CNC จะมีมอเตอร์ในการเคลื่อนที่อยู่ 2 ตัว หรือ เครื่องกัด CNC จะมีมอเตอร์ป้อน 3 ตัว โดยระบบควบคุมอ่านโปรแกรมและเปลี่ยนรหัสโปรแกรมเป็นสัญญาณไฟฟ้าเพื่อควบคุมมอเตอร์ แต่เนื่องจากสัญญาณที่ออกจากระบบควบคุมนี้มีกำลังน้อย ไม่สามารถไปหมุนขับให้มอเตอร์ทำงานได้ จึงส่งสัญญาณผ่านภาคขยายสัญญาณของระบบขับ (Drive Amplified) และส่งสัญญาณต่อไปยังมอเตอร์ป้อนแนวแกนตามที่โปรแกรมกำหนด ทั้งความเร็วและระยะทาง การเคลื่อนที่ของแท่นเลื่อนจะถูกโปรแกรมล่วงหน้า เพื่อควบคุมเครื่อง CNC และมีเครื่องมืออุปกรณ์ที่ตรวจสอบตำแหน่งของแท่นเลื่อนให้ระบบควบคุมเรียกว่า ระบบวัดขนาด (Measuring System) ซึ่งประกอบด้วยสเกลแนวตรง (Liner Scale) มีจำนวนเท่ากับจำนวนแนวแกนในการเคลื่อนที่ของเครื่อง ทำหน้าที่ส่งสัญญาณไฟฟ้าที่สัมพันธ์กับระยะทางที่แท่นเลื่อนเคลื่อนที่กลับไปยังระบบควบคุม

ประเภทของเครื่อง CNC

จากคุณสมบัติพิเศษข้างต้น ทำให้มันเป็นเครื่องจักรที่สามารถผลิตชิ้นงานให้มีรูปร่างและรูปทรงในขนาดตามที่ต้องการได้สะดวกยิ่งขึ้น เนื่องจากการสร้างและการทำงานที่เหนือกว่าเครื่องจักรกลทั่วไป จึงทำให้เครื่อง CNC เป็นปัจจัยหนึ่งที่มีความสำคัญมากหากคุณต้องการผลิตสินค้าให้ได้จำนวนมาก ๆ และลดจำนวนระยะเวลาการผลิตของสินค้า มาทำความเข้าใจเครื่อง CNC แต่ละประเภทเพื่อการนำไปใช้งานที่แตกต่างกันออกไป

1. เครื่องกลึง CNC (CNC Machine Lathe) สำหรับกลึงงานประเภทที่มีรูปทรงกระบอก 2 มิติ หรือกัดชิ้นงาน

เป็นเครื่องจักรที่ทำงานด้วยระบบกระบวนการคอมพิวเตอร์ เหมาะสำหรับงานที่มีความซับซ้อนสูงสำหรับทรงกระบอก ทำให้เครื่องกลึง CNC สามารถก้าวข้ามขีดจำกัดของเครื่องจักรแบบเดิม ๆ ทั้งความละเอียดในการควบคุมที่มีความละเอียดถึง 0.001 mm. รวมถึงความสามารถในการควบคุมเครื่องกลึงได้หลายเครื่องในคราวเดียวกัน ทำให้นอกจากความละเอียดแล้ว เรายังได้ชิ้นงานหลายชิ้นในเวลาอันรวดเร็วอีกด้วย

2. เครื่องกัด CNC (CNC Milling Machine) แมชชีนนิ่งเซ็นเตอร์ (Machining Center) สำหรับการกัดชิ้นงาน 3 มิติ

เครื่องกัด CNC หลายคนอาจเรียกว่าเครื่องแมชชีนนิ่ง หรือเครื่องมิลลิ่ง สามารถกำหนดทิศทางการเคลื่อนที่ของหัวกัดได้หลายทิศทางมากกว่าเครื่องกัดแบบดั้งเดิม ทำให้สามารถผลิตชิ้นงานที่เป็นรูปแบบเฉพาะเจาะจงได้ตามต้องการ โดยวัสดุที่เหมาะกับการใช้เครื่องกัด CNC มีหลากหลายไม่ว่าจะเป็น เหล็ก พลาสติก แก้ว ไม้ความแตกต่างของเครื่องกัด CNC กับเครื่องกัดแบบธรรมดา

ความแตกต่างของเครื่องกัด CNC กับเครื่องกัดแบบธรรมดา

- การทำงานของเครื่องกัด CNC สามารถหมุนดอกกัดด้วยความเร็วรอบถึง 1,000 รอบต่อนาที ซึ่งความเร็วรอบขึ้นอยู่กับความต้องการของการทำงาน โดยการเคลื่อนที่ของหัวกัดจะไปในแนวแกน X และ Y ตามการสั่งการของระบบ ทำให้ได้ชิ้นงานที่มีรายละเอียดและมีความเฉพาะเจาะจง

- การทำงานของเครื่องกัดแบบธรรมดา แม้ว่าจะมีการเคลื่อนที่หัวกัดไปในแนวแกน X และ Y เหมือนกับเครื่องกัด CNC แต่รอบการหมุนของดอกกัดจะมีข้อจำกัดอยู่ ทำให้การเคลื่อนที่ของดอกกัดมีความอิสระน้อยกว่า และควบคุมการทำงานเป็นระบบ Manual จึงทำให้งานกัดวัสดุที่มีความเฉพาะเจาะจงบนชิ้นงาน จะทำได้ไม่ดีเมื่อเทียบกับเครื่องกัด CNC

3. เครื่อง CNC Electrical Discharge Machine หรือ EDM สำหรับกัดชิ้นงาน 3 มิติ โดยใช้กระแสไฟฟ้าไหลผ่านอิเล็คโตรด

EDM หรือ Electrical Discharge Machine คือ เครื่องกัดเนื้อโลหะด้วยหลักการทำงานของกระแสไฟฟ้ามีความต่างศักย์สูง โดยการปล่อยให้กระแสไฟฟ้าไหลผ่านวัสดุที่เป็นโลหะสองชิ้น ได้แก่ ชิ้นงานและอิเล็คโตรด จนทำให้เนื้อโลหะถูกกัดเซาะตามแบบ CAD ที่กำหนดไว้ในโปรแกรม จนได้รูปร่างชิ้นงานตามความต้องการ

การใช้เครื่อง EDM เพื่อทำการผลิตให้ได้ชิ้นงานตามรูปทรงที่ต้องการนั้น จำเป็นต้องทำการผลิตชิ้นอิเล็กโตรดที่จะใช้ในการตัดเฉือนชิ้นงานเสียก่อน ซึ่งการผลิตอิเล็กโตรดจะทำด้วยกระบวนการ CNC และ CAD/CAM โดยอิเล็กโตรดนั้นจะทำจากวัสดุที่มีความสามารถในการนำไฟฟ้าสูง เช่น ทองแดง หรือ แกรไฟต์ เมื่อทำการผลิตอิเล็กโตรดที่จะใช้สำหรับการตัดเฉือนชิ้นงานเสร็จแล้ว ก็จะนำอิเล็กโตรดมาต่อเข้ากับเครื่อง EDM ซึ่งเครื่อง EDM จะสร้างความต่างศักย์ระหว่างอิเล็กโตรดและชิ้นงาน ขณะที่อิเล็กโตรดเข้าใกล้ชิ้นงานก็จะเกิดการสปาร์คระหว่างอิเล็กโตรดและชิ้นงาน ทำให้ชิ้นงานที่เป็นเหล็กเกิดความร้อนและละลายออกมาจนเกิดรูปทรงตามอิเล็กโทรด

EDM เป็นเทคนิคที่ควบคุมการกัดโลหะโดยการสปาร์คของกระแสไฟฟ้า ซึ่งไฟฟ้าจะเป็นตัวกัดเซาะชิ้นงาน อิเล็กโตรดจะถูกแปรรูปให้มีรูปร่างตามแบบงานที่ต้องการ อิเล็กโตรดและชิ้นงานจะจมอยู่ในของเหลวที่เป็นฉนวน ซึ่งโดยทั่วไปจะใช้น้ำมันหล่อลื่นชนิดใสหรือน้ำกลั่น ของเหลวนี้จะไม่เป็นสื่อทางไฟฟ้า ในขณะที่เครื่อง EDM จะมีกลไกเซอร์โวมอเตอร์ (Servo Motor) เป็นตัวควบคุมและรักษาระยะช่องว่างระหว่างอิเล็กโตรดและชิ้นงาน ทำให้สามารถควบคุมค่าความละเอียดได้ในระดับ 0.002 มิลลิเมตรเลยทีเดียว เพื่อป้องกันไม่ให้อิเล็กโตรดและชิ้นงานสัมผัสกัน

งานที่เหมาะกับการใช้เครื่องซีเอนซีอีดีเอ็ม หรือ EDM

ส่วนมากจะเป็นงานที่ต้องการความเที่ยงตรง งานที่ไม่สามารถขึ้นรูปหรือตัดเฉือนด้วยวิธีปกติได้ เช่น กลึงไม่ได้ กัดด้วยมิลลิ่ง Milling ไม่ได้ เจียระไนไม่ได้ หรือทำได้แต่ทำได้ยากเพราะมีรูปร่างซับซ้อน หรือเป็นชิ้นงานที่ผ่านการชุบแข็งมาแล้ว เช่น ส่วนเบ้าของแม่พิมพ์ ซึ่งเครื่อง EDM นั้นเป็นเครื่องจักรที่ทำงานอัตโนมัติ EDM สามารถผลิตชิ้นงานที่มีการเปลี่ยนแปลงขนาดหรือรูปทรงบ่อย ๆได้ดี เพราะ EDM สามารถแก้ไขข้อมูลต่างๆ โดยตรงที่โปรแกรมได้เลย ดังนั้น EDM จึงเหมาะกับการผลิตชิ้นงานประเภทต้นแบบ (Prototype) หรือการผลิตชิ้นงานในสายงานการผลิตที่มีกำลังการผลิตปานกลาง เป็นต้น และ Milling Machine คือ เครื่องกัดอีกประเภทหนึ่งที่สามารถกัด เจาะรู หรือขึ้นรูปชิ้นงานที่มีความซับซ้อนได้เป็นอย่างดี

4. เครื่องซีเอนซีเจียระไน (CNC Grinding Machine) สำหรับเจียระไนให้ได้ผิวงานละเอียด เรียบมันวาว

เครื่องซีเอนซีเจียระไนแยกออกได้ดังนี้คือ การเจียระไนราบ (Surface Grinding) การเจียระไนกลม (Cylindrical Grinding) และการลับคมตัดชนิดต่าง ๆ การเจียระไนมีลักษณะคล้ายกับกระบวนการกัดปาดผิว (Milling) การตัดเฉือนโลหะของการเจียระไนจะเกิดขึ้นที่ข้างหรือหน้าหินเจียระไน ซึ่งคล้ายกับการกัดแนวตั้งและการกัดแนวนอน โดยทั่วไปการเจียระไนชิ้นงานจะเป็นการเจียรด้วยหน้าหินเสียมากกว่า ในการเจียระไนล้อหินจะต้องหมุนด้วยความเร็วสูง อนุภาคของสารขัดสีเล็ก ๆ ที่เกาะกันอยู่ที่หน้าหินขัด จะทำหน้าที่เป็นฟันคมตัดจำนวนมาก และการขัดผิวชิ้นงานจะเกิดจากการป้อนชิ้นงานเข้าหาล้อหินเจียร

ความแตกต่างระหว่างการเจียระไน และการตัด มีดังนี้

- ฟันของหินเจียระไน (สารขัดสี) มีขนาดเล็กและมีจำนวนมากกว่าฟันของดอกกัด

- ความเร็วในการเจียระไนสูงกว่าการกัด

- เม็ดเกรนของสารขัดสีมีการวางตัวอย่างไม่เป็นระเบียบ และมุมคายเศษในการตัดเฉือนจะเป็นมุมลบ

- ล้อหินขัดหรือล้อหินเจียรสามารถลับคมได้ด้วยตัวเอง (เมื่อล้อหินเกิดการสึกหรอ, สารขัดสีที่หน้าหินจะทื่อลงจนแตกหลุดออกไป และเกิดเป็นคมตัดใหม่ของสารขัดในชั้นต่อไปขึ้นมา)

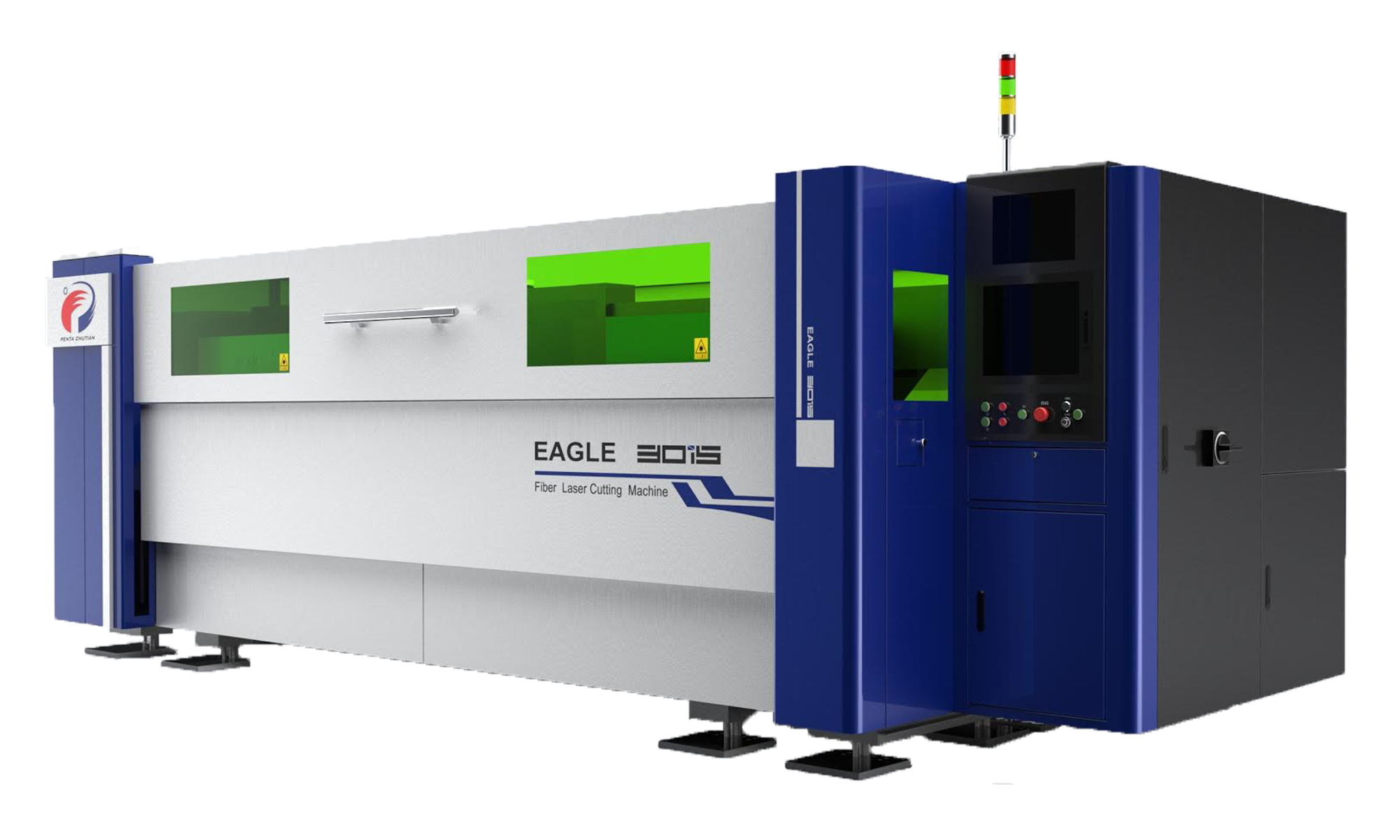

5. เครื่องซีเอนซีตัดแผ่นโลหะ (CNC Sheet Metal Cutting) สำหรับตัดแผ่นโลหะตามรูปแบบที่ต้องการและความหนาของชิ้นงานไม่หนามาก

เครื่องซีเอนซีตัดแผ่นโลหะสามารถแยกประเภทวิธีการตัดได้ดังนี้คือ เลเซอร์ (Laser), พลาสม่า (Plasma) และน้ำ (Water Jet) ปัจจุบันการตัดโลหะแบบแผ่นมีอยู่ด้วยกันหลายวิธี เช่น การตัดโลหะด้วยเลื่อย (Saw Cutting), การตัดด้วยเครื่องเลเซอร์ (Laser Cutting), การตัดด้วยแก๊ส (Gas Cutting) และการตัดด้วยเครื่องตัดพลาสม่า (Plasma Cutting Machine)

โดยส่วนใหญ่แล้ววิธีการตัดโลหะจะมีกระบวนการและวิธีการตัดแบบง่าย ๆ คือ ร่างแบบ (Layout) ลงบนแผ่นโลหะนั้น ๆ แล้วจึงทำการตัดตามแบบที่ได้ร่างไว้ หรืออาจจะมีอุปกรณ์ช่วยในการตัดบ้างตามความจำเป็น จึงทำให้มีผู้คิดค้นการออกแบบและพัฒนาเครื่องตัดพลาสม่าซีเอ็นซี (Plasma Cutting CNC Machine) โดยเครื่องตัดพลาสม่าซีเอ็นซี (Plasma Cutting CNC Machine) ควบคุมการทำงานโดยเครื่องคอมพิวเตอร์ สามารถตัดชิ้นงานโลหะได้หลากหลายรูปแบบ หรืองานตัดที่มีความยุ่งยากซับซ้อน หรือต้องตัดชิ้นงานซ้ำ ๆ เป็นจำนวนมาก

6. เครื่องเจาะซีเอนซี (CNC Drilling Machine) สำหรับเจาะรูกลมและทำเกลียวสำหรับชิ้นงาน

เครื่องเจาะ คือ เครื่องที่ใช้สำหรับเจาะรูบนพื้นผิวต่าง ๆ มีตั้งแต่เครื่องเจาะขนาดเล็กแบบตั้งโต๊ะและเครื่องเจาะขนาดใหญ่ ซึ่งเครื่อง CNC ประเภทเครื่องเจาะ เป็นเครื่องจักรที่ควบคุมเครื่องเชิงตัวเลข การใช้งานส่วนใหญ่จะใช้กับฮีทเตอร์แบบครีบขนาดใหญ่ และการประมวลผลแผ่นหลอดเป็นส่วนใหญ่ในอุตสาหกรรมปิโตรเคมีหม้อไอน้ำและอื่น ๆ

เครื่องเจาะเครื่องบินแบบซีเอ็นซีความเร็วสูงซึ่งเป็นเครื่องเจาะแบบซีเอ็นซี ส่วนประกอบหลัก ได้แก่ เตียงสไลด์หัวเจาะไฟฟ้าโต๊ะทำงานแท่นตัดสตีมระบบไฮดรอลิคระบบทำความเย็นและระบบนิวแมติก เมื่อเทียบกับเครื่องเจาะแนวรัศมีเครื่องเจาะ CNC มีข้อดีดังนี้

- มีความแม่นยำในการประมวลผลสูงและสามารถประมวลชิ้นส่วนที่มีรูปร่างซับซ้อนได้

- มีระบบอัตโนมัติในระดับสูงและสามารถลดการใช้แรงงานได้

7. เครื่องเจาะกระแทกซีเอนซี (CNC Punching Machine) สำหรับตัดและเจาะแผ่นโลหะให้เป็นรูปทรงต่าง ๆ โดยใช้ทูล (Tool) กระแทกแผ่นให้ขาด

เป็นการตัดและเจาะแผ่นโลหะให้เป็นรูปทรงต่าง ๆ โดยใช้พันซ์ (Punch) กระแทกแผ่นให้ขาดเป็นรูปทรงตามที่ต้องการ

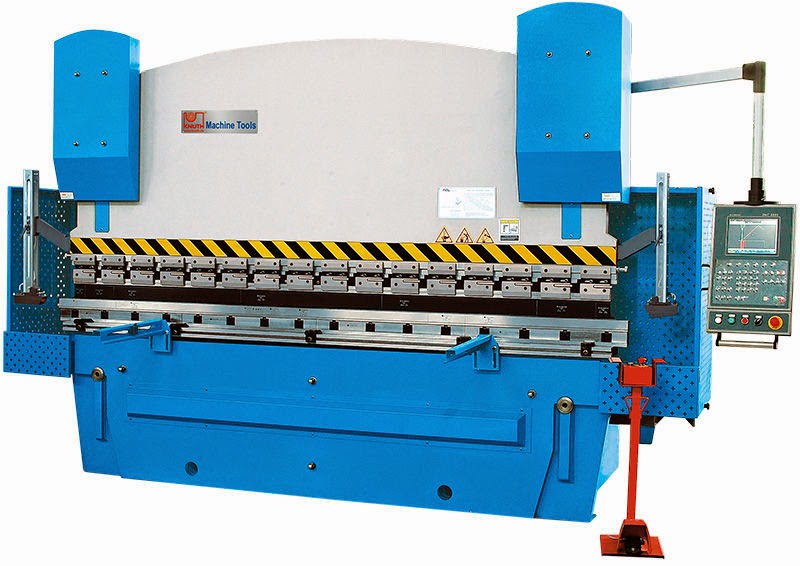

8. เครื่องพับแผ่นโลหะซีเอนซี (CNC Press Brake หรือ Bending Machine) สำหรับพับแผ่นโลหะให้เป็นรูปทรง 3 มิติ หรือรูปทรงอื่นตามต้องการ

ใช้สำหรับพับโลหะแผ่นได้เป็นอย่างดี แบ่งออกเป็น 2 ประเภท คือ แบบ Brake และแบบ Folder

- เครื่องพับแบบ Brake เป็นเครื่องพับที่สามารถพับขอบของโลหะแผ่นไม่จำกัดความลึกในการพับ เพราะสามารถสอดแผ่นโลหะผ่านไปด้านหลังได้ ส่วนมากจะใช้พับโลหะแผ่นที่มีความลึกมาก ๆ

- เครื่องพับแบบ Folder เป็นเครื่องพับที่พับขอบได้ลึกไม่มากนัก เพราะด้านหลังจะมีตัวปรับระยะพับติดตั้งและกั้นอยู่ ใช้สำหรับพับขอบแผ่นโลหะที่มีความลึกไม่มากนัก